活用事例

Case Study

ものづくり|Smart Manufacturing

【ものづくりIoT事例】クーラント管理システム

クーラント(切削液)とは、金属に加工を施す時に使用される冷却剤のことで、特に冷却が重視されるマシニングセンタ等の高速加工で使用されています。

加工中に発生する熱を吸収し、工具や加工部品の温度上昇を制御します。

これにより、材料の変質や工具の摩耗を減らし、加工精度を向上させることができます。

その効果を十分に発揮させるためには、クーラントの使用推奨値(pH値、BRIX濃度)を日常的に管理し、必要に応じてクーラント原液や水を補充する必要があります。

本システムは、クーラントタンク内の「pH」「濃度」「液温」をリアルタイムに常時モニタリングし、最適な加工環境を維持するための先進的な予防保全ソリューションです。

原材料費・廃棄費・メンテナンス費の削減だけでなく、生産性と品質の向上による総合的な経済効果をもたらし、システム投資の回収も早く、長期的な利益増大に大きく貢献します。

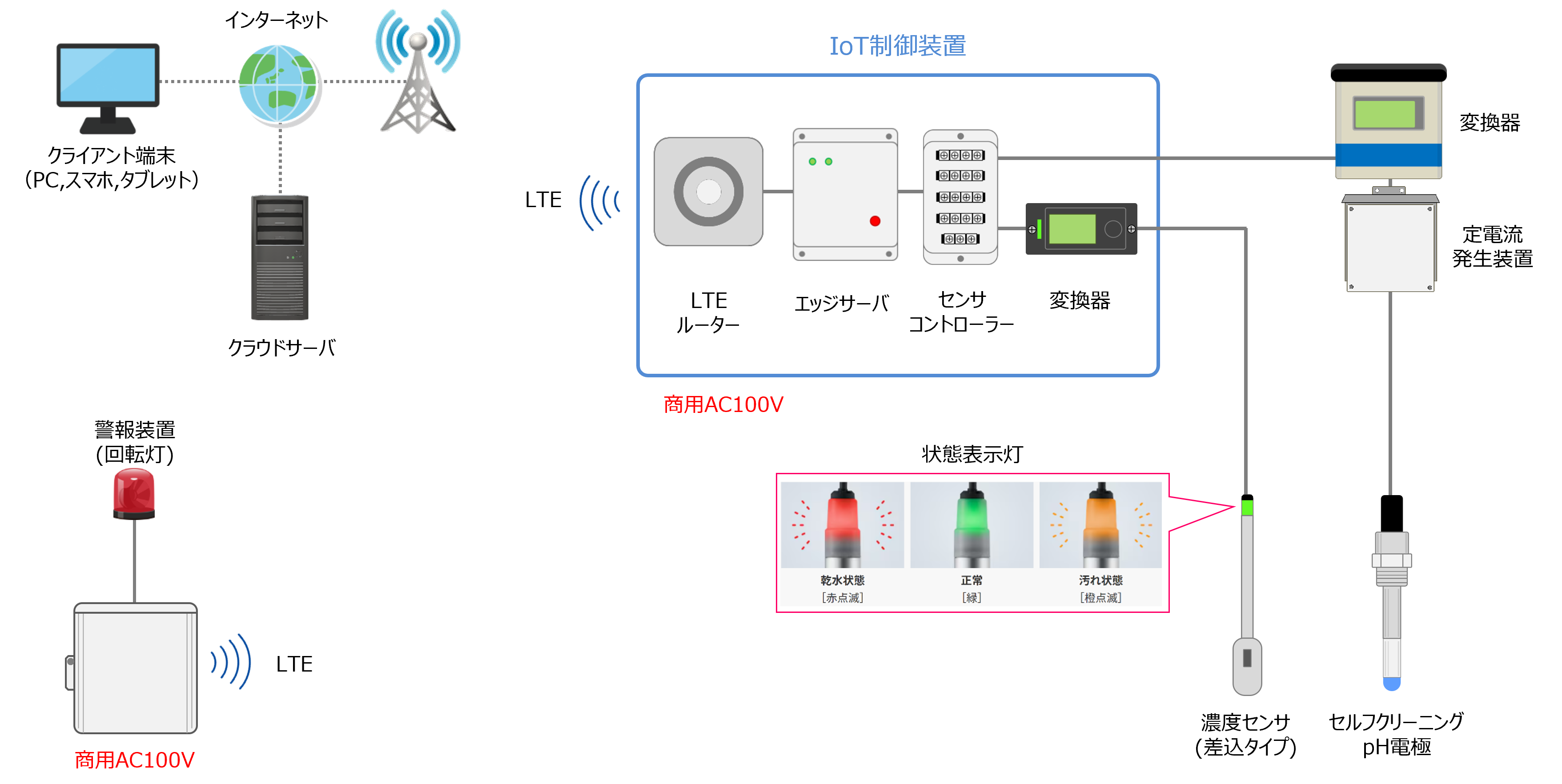

機器構成

1.pH変換器

2.定電流発生装置

3.セルフクリーニングph電極

4.濃度変換器

5.濃度センサ

6.IoT制御装置 ルーター(SIMカード)を含む

7.警報装置

※ クライアント端末(パソコン、スマートフォン、タブレット)は、ユーザー様にてご用意下さい。

※ ルーター(SIMカード)は貸出品です。契約終了後、ご返却頂きます。

2.定電流発生装置

3.セルフクリーニングph電極

4.濃度変換器

5.濃度センサ

6.IoT制御装置 ルーター(SIMカード)を含む

7.警報装置

※ クライアント端末(パソコン、スマートフォン、タブレット)は、ユーザー様にてご用意下さい。

※ ルーター(SIMカード)は貸出品です。契約終了後、ご返却頂きます。

用途/導入メリット

■ コスト削減

クーラントのpH・濃度・液温を最適な状態で維持することで、過剰な原液投入や無駄な廃棄を防ぎ、消費量の大幅な削減につながります。

■ 生産性向上・ダウンタイム短縮

クーラントの劣化や異常を早期に検知できるため、機械トラブルや工具破損、不良品発生を未然に防止。これにより、機械停止時間(ダウンタイム)が減少し、より多くの生産時間を確保できます。

■ 工具・設備の寿命延長

適切なクーラント管理は工具や機械部品の摩耗・腐食を防ぎ、交換頻度やメンテナンスコストを低減します。これにより、設備投資の回収期間短縮やランニングコストの削減につながります。

■ 作業効率の向上

自動化されたシステムにより、日常点検や管理業務の手間が大幅に軽減され、作業者は本来の業務に集中できます。

■ 品質の安定化と不良削減

クーラント状態の安定化により加工精度が向上し、不良品率が低減。結果として、再加工や材料ロスのコストも削減されます。

クーラントのpH・濃度・液温を最適な状態で維持することで、過剰な原液投入や無駄な廃棄を防ぎ、消費量の大幅な削減につながります。

■ 生産性向上・ダウンタイム短縮

クーラントの劣化や異常を早期に検知できるため、機械トラブルや工具破損、不良品発生を未然に防止。これにより、機械停止時間(ダウンタイム)が減少し、より多くの生産時間を確保できます。

■ 工具・設備の寿命延長

適切なクーラント管理は工具や機械部品の摩耗・腐食を防ぎ、交換頻度やメンテナンスコストを低減します。これにより、設備投資の回収期間短縮やランニングコストの削減につながります。

■ 作業効率の向上

自動化されたシステムにより、日常点検や管理業務の手間が大幅に軽減され、作業者は本来の業務に集中できます。

■ 品質の安定化と不良削減

クーラント状態の安定化により加工精度が向上し、不良品率が低減。結果として、再加工や材料ロスのコストも削減されます。

価格

個別に御見積りいたします。

現場の用途に対応したカスタマイズをご希望の場合は、ご相談下さい。

現場の用途に対応したカスタマイズをご希望の場合は、ご相談下さい。